Жизнь в движении: реализованная мечта (окончание)

Мечты, рисунки, макеты — эта та романтика, которая сопровождает рождение проекта или идеи. Но, рано или поздно, приходят тяжелые будни, ложащиеся длинной цепочкой в реализацию мечты в материале и в ее полную величину. Поэтому и продолжение это будет не столь романтичным, а более техническим.

Созданием каркаса занималась Ремзона Клуба «Колея 4х4». Именно созданием, поскольку в голове у меня были только наметки, того что бы мне хотелось выполнить. И поэтому приходилось искать подходящие решения и заниматься конструированием по ходу дела.

Забегая вперед скажу, что ребята справились с поставленной задачей на отлично, терпеливо реализуя мои задумки, хоть порою и приходилось многое перекраивать.

Первым делом начали с переделки самого носителя жилого модуля, прицепа МЗСА для мототехники под кодовым заводским названием «OFF-ROAD».

Были демонтированы: передний борт с усилительным элементом из ламинированной фанеры (так как сам модуль будет выходить за габариты прицепа в сторону дышла), такой же фанерный элемент с заднего борта, перфорированная пластина для въезда снегоходов, один сектор по правому борту для переделки его в откидывающийся элемент.

Также была осуществлена замена винтов, крепящих сектора бортов (точнее сказать, их переустановка гайками наружу), чтобы они не мешали вставлять модуль. Параллельно была осуществлена протяжка всех соединений на прицепе с заменой слабых винтов на более мощные.

Затем приступили к изготовлению четырех опор кузова прицепа. Первый вариант не выдержал никакой критики и поэтому был доработан усилителем и зажимной шпилькой. Но как показала практика поездок, — это тоже не окончательный вариант!

Изготовили подножку. Тоже вначале с другим методом крепления и, увы, она погнулась! На фото представлен окончательный вариант подножки, которая с легкостью выдерживает мои 125 кг и легко снимается и устанавливается на прицеп.

Конечно, в идеальном будущем хочется придумать ступеньку, которая будет стационарно установлена на прицепе. Ступеньку, которую не надо будет снимать и убирать, и которая просто будет, к примеру, выдвигаться из под прицепа. Но все это будет потом, а сейчас — нас поджимает время, так как отпуск у супруги вот-вот начнется, а модуль существует все еще только в макете!

Снятый сектор борта установили на откидные петли. Фиксаторы этого сектора были установлены позже, так как на тот момент по ним не было приемлемого решения.

Также в задний борт установили два закрывающихся на ключ замка. Это требуется для того, чтобы исключить проникновение чужих лиц в недра багажного отсека жилого модуля. Оборотная сторона замка была закрыта специально сформированной для этой цели коробочкой из оцинковки.

В целом, в ходе работ пришлось многое придумывать, додумывать и изобретать буквально на ходу. Когда нет аналогов, нет наработок в области в которую вторгаешся, иных путей мне и не видится. Ты получаешь проблему и начинаешь с ней жить, есть, спать до тех пор, пока не приходит просветление. А оно порою не сильно спешит к тебе прийти…

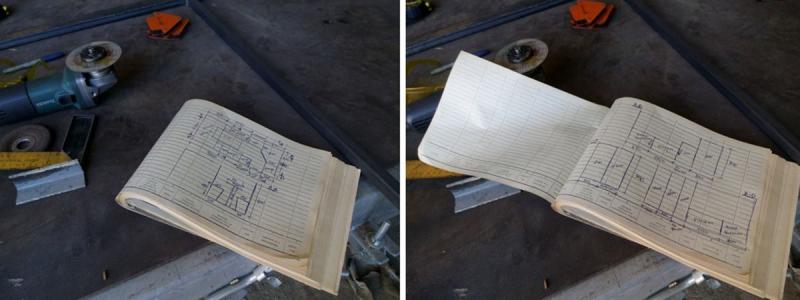

Роман, как уважающий себя мастер, настоял на том, чтобы я сделал хоть какие-то эскизы или чертежики. Что я, на скорую руку, за кружечкой чая, и сделал!

Конечно, если говорить серьезно, то производство, пусть и единичное, должно обязательно сопровождаться чертежами. Это ведет к сокращению сроков работ и снимает большое количество ненужных вопросов. Но мы, самодельщики, все делаем «из головы» или по легким наброскам на бумаге. Хорошо это, или плохо — вопрос риторический.

Далее был добыт профиль сечениями 40х20 и 20х20, толщиной 2 мм. Мне хотелось толщины в 1.2 мм, но в округе его не нашлось. Я переживал из за веса, но времени было мало, и пришлось купить для нижнего сектора модуля пока этот! Почему? Да потому, что на тот момент еще была надежда реализовать Мечту длиною в 30 лет…

Угловые стойки были сделаны из двух сороковых профильных труб, а промежуточные — из 20-го с шагом 600 мм для установки между ними в будущем экструдированного пенополистирола толщиной все в те же 20 мм.

Были установлены раскосы в торцевых стенках и достаточное количество косынок, что позволило добиться прочности каркаса. Так же стационарно был сварен каркас рундуков, верха багажного отделения, каркаса технического шкафа и каркас стенок душевой кабины с нижним бортиком.

Далее сварили трапецию, которая опирается на дышло и крепится к нему самодельными стремянками. Кроме того, модуль имеет ещё четыре болтовых соединения сквозь полы к раме прицепа.

На каркас верхней половины модуля мне уже удалось раздобыть и полуторамиллиметровый профиль, так как переживания за общий вес никуда не исчезли.

В верхнем каркасе были сварены две боковые рамы под раздвижные стекла и одна большая в задней стенке; варились под плотную установку стекол по их рамам. Точно так же сварен каркас задней большой полки, верхняя полка над техническим шкафчиком, раскосы в передней стенке и верхняя часть душевой кабины.

И вот наконец-то первая примерка всех трех составляющих моего детища! Это — один из тех моментов, когда душа радуется, как у мальчишки, на фоне всех преодоленных и предстоящих трудностей.

А потом начался долгий и мучительный процесс создания самого привода подьема, который окончательно похоронил надежду поехать на Байкал. Сначала рассматривалась система пневмоподъема, но специалисты в этой области разочаровали меня, сообщив что добиться синхронности в четырех цилиндрах невозможно.

Далее на очереди идей была гидравлика. Но как и пневматика, она требовала солидного бюджета для реализации.

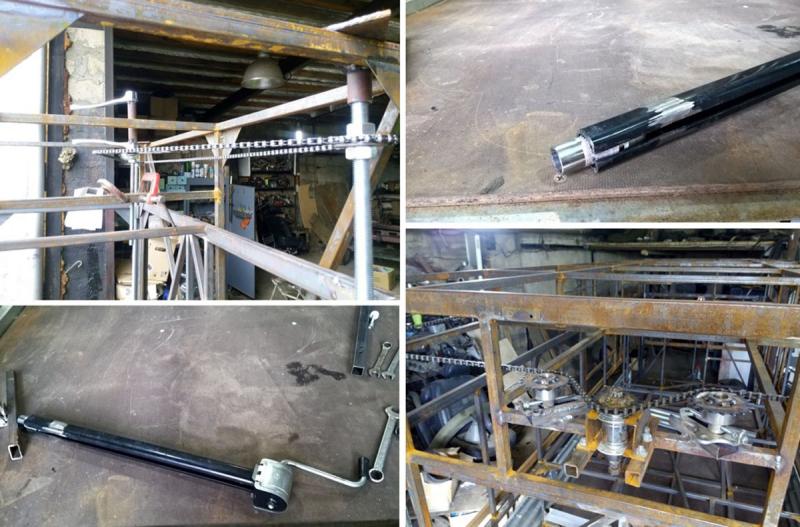

В результате, остановились на элементарном велоприводе. На пути от простой схемы для испытаний принципа работы до его конечного усовершенствования, все было приведено в удовлетворительное состояние.

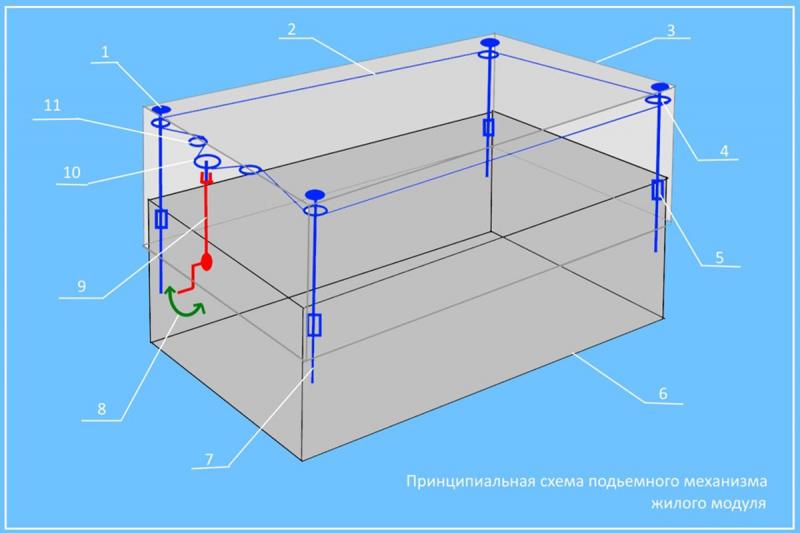

Напомню важный момент: мой модуль разборный, то есть имеет два положения, транспортное и стояночное.

Тут я должен сразу обратить внимание на то, что в транспортном состоянии модуль также может использоваться, как спальник: для этого поднимать верхний кузов не требуется. Предположим, что вы долго были в дороге и встали на стоянку в кромешной тьме, при этом сил уже ни на что не осталось. Внутренняя высота модуля в сложенном состоянии — 120 см, и проблем с тем, чтобы лечь спать нет никаких! Но в таком случае, вы, естественно, лишаетесь возможности использовать кухню и душ.

Ну а если вы встали, например, на днёвку или более длительный срок, то имеет смысл поднять верхний кузов и получить максимум удобства от отдыха в том или ином месте.

В составе блока были использованы обычные велосипедные звездочки и велосипедная втулка. На натяжных звездочках использованы готовые втулки от какого-то автомобиля: конечно стоит сказать сразу, что получившийся механизм будет дорабатываться и улучшаться, так как в окончательном варианте привод будет не ручной а электрический.

Все составляющие этой системы связаны собой кольцевой велоцепью (2) длиною около десяти метров. Цепь, в свою очередь, помещена в двутавровый алюминиевый профиль, закрепленный на внутренней обшивке верхнего кузова. Такой профиль позволяет погасить колебания и провисание цепи.

Далее был изготовлен сам привод механизма подъема (9) из обычного «нивовского» домкрата. Но к сожалению, домкрат произведенный в России, очень быстро скончался, подведя меня в самой первой поездке на Онежское озеро. Позже механизм был изготовлен из домкрата, произведенного еще в СССР, и который до сих пор не дал сбоя.

В вершину механизма была вварена удлиненная головка, которая и надевается на гайку, наваренную на ось приводной звездочки (10).

Нижняя же часть имеет площадку под два опорных болта на верхнем кузове (3).

Теперь, используя вращательные движения (8) в ту или иную сторону, вы осуществляете подъем или опускание верхнего кузова жилого модуля.

Конечно, в транспортном состоянии механизм снимается и убирается в багажник самого модуля, да и на длительных стоянках его тоже можно снять.

Вот так выглядит ваш покорный слуга во время подъёма верхнего кузова жилого модуля.

А посмотреть процесс подъема можно вот в этом видео, снятом на одном из наших пикников.

На боковины были установлены раздвижные стекла от «буханки», а на заднюю стенку установили на алюминиевом уголке заднее стекло от «хантера».

Замки на стеклах, увы, мне не подходят никак, потому что верхний кузов опускается и поднимается. Так что я сделал деревянную планку-ручку, а запирание окна пока осуществляю обычной планкой в распор.

Затем пошла долгая работа по установке и подгонке замков и петель. Здесь я, имея уже опыт, склоняюсь к покупке замков и петель именно от готовых кемперов, хотя и тут будут трудности из за того, что мой модуль сборно-разборный.

Затем мы изготовили доборную дверцу на багажное отделение: она необходима для закрывания доступа в багажное отделение при нахождении модуля в разобранном состоянии.

Дно и багажное отделение были покрыты обычной оцинковкой под клепки.

Нижнюю часть модуля окрасили грунтом и наконец-то придумали и сварили крепеж стола и сам каркас стола. А вот получившийся зазор между двумя каркасами нас не сильно радовал: стоило все-таки заложить больше.

Кстати, хочу сделать окончательный вердикт по профилю. Двухмиллиметровый профиль тяжелее, но лучше держит форму при сварке, а вот «полторашка» «гуляла» очень сильно. В целом мое заключение: кузов все-таки надо строить из алюминиевого профиля!

Есть еще одно уточнение: нужно придумывать механизм снятия и постановки модуля на прицеп. В собранном состоянии его вряд ли можно будет поставить аккуратно. Но конструкторские работы в этом направлении я веду, когда случается свободное время.

И вот, доварив опорные профильки для закрепления сундуковых зажимов, докрашиваем и начинаем установку внешнего пластика — и опять радуется душа, потому что получается красиво и проект начинает приобретать законченный вид.

К сожалению, процесс создания чего-то нового, новаторского зачастую сопровождается и огорчениями, вот одно из них.

Первый лист мы клепали уже прохладным вечером, а наутро нас ждало полное разочарование: он просто «поплыл» на солнце. И это из тех моментов, когда руки просто опускаются, и хочется взять кувалду, и…!

Если же принять во внимание то, что этот пластик был куплен в полном объеме, то печаль эта остается в глубине души и по сей день. Ведь внутри я изначально не собирался применять пластик, так что этот «материал» так и лег у меня мертвым грузом.

Получается, что в «Ремзоне» нам делать больше нечего, и мы собираем весь скарб и уезжаем ко мне в столярную мастерскую: для дальнейшей обшивки модуля самой обычной фанерой.

А тем временем, время отпуска супруги перевалило за вторую половину, и она законно начала обижаться на меня за то, что мы так ни куда и не поехали. Да и толком не видимся из-за моего ухода с головой в постройку «не пойми чего». Вот в таком невеселом ключе и был закончен первый этап строительства…

Но вернемся из автосервиса в свои пенаты: в мой столярный цех, расстроенные неудачей применения пластика для внешней обшивки кузова.

Я не привык опускать рук, особенно учитывая то, что отпуск супруги заканчивался, а мы так никуда и не вырвались. И понеслась ускоренная работа по минимальному завершению проекта для возможности хоть куда-то на недельку «мотануть» с женой, чтобы она совсем меня не разлюбила!

Сначала окрашиваем верхний каркас модуля, предварительно упаковав цепь привода в пленку.

Изначально я планировал утеплить сами трубки металло-каракаса пеной, просверлив отверстия с шагом 20 см, но времени на это уже у меня не было. Со мной спорили, доказывали, что это лишнее. Нет, это не лишнее, это надо делать обязательно! При первом же похолодании все стало проявляться на кузове. На одной из фотографий это видно. И дело не в том что это проявилось, а в том что это реальные «мостики» холода.

Далее приступили к обшивке верхнего каркаса фанерой. К сожалению, в округе я не нашел влагостойкой фанеры толщиной 4 мм и поэтому весь модуль как снаружи, так и внутри обшит обычной мебельной шлифованной фанерой. Время поджимало и было «не до жиру». В будущем, внешняя обшивка каркасов будет заменена на композитный пластик.

Параллельно с работами с верхним каркасом велись работы и по нижнему каркасу. Все это стало возможным благодаря ребятам, которые работают со мной: они оставались после работы до поздней ночи, за что я им крайне признателен. Лишь благодаря им такой объем работ сделан в самый короткий срок.

На нижнем каркасе все было пройдено пылесосом и установлен утеплитель на горизонтальные плоскости: экструдированный пенополистирол толщиной 20 мм. Ставили панели утеплителя, предварительно нанося герметик на те плоскости, куда вставлялся пенопласт. Нужно было к тому же избежать громыхания жести, которой подшит низ каркаса.

В душевой кабине был оставлен квадрат под будущее сливное отверстие.

Затем последовала настилка пола в нижнем каркасе.

Попутно окрасили стойки-держатели стола и боковины рундуков в бежевый цвет. Он максимально подходит под сосну, которая будет применена в отделке.

Далее занялись отделкой спальника и рундуков сосновым мебельным щитом, изготовлением и установкой столешницы на стол, а также примеркой двух позиций стола. Все встало так, как оно и задумывалось. Стол превращался в часть спального места без проблем.

Затем пошла внешняя обшивка. Здесь начали именно снаружи. Дело в том, что погода стала намекать, что может в любой момент испортиться. А внутренности нижнего каркаса можно сделать уже и в собранном модуле.

Работы по верхнему каркасу шли своим чередом. Он тоже утеплялся таким же пенополистиролом. Были прорезаны отверстия под салонный свет.

Но тут нас снова ждало разочарование. Купленная партия пенополистирола оказалась толщиной не 20 заявленных миллиметров а 18! Было принято решение «подпенивать» листы перед установкой внешней фанеры, чтобы избежать грохота как фанеры, так и самих листов пенополистирола.

По ходу дела были окрашены лестница и опоры прицепа и установлены дверные задвижки на откидывающийся борт. То, как решена проблема герметизации модуля в сложенном состоянии, видно на фотографии. Я применил трубный утеплитель, который надел на торцы бортов. А на передней части модуля был нашит брусок и, с помощью степлера, обшит этим же утеплителем. Такая прокладка полностью позволила защитить внутреннее пространство от попадания воды, грязи и даже пыли во время транспортировки.

Внешняя часть нижнего кузова была окрашена серой краской ПФ-115 в два слоя, установлены подъемные шпильки и кузов был поставлен на прицеп.

Дальнейшие работы уже велись в собранном, стояночном состоянии.

Вставлялись боковые окна, утеплялись и обшивались внутренние плоскости нижнего кузова. Навешивались двери и устанавливались замки и уплотнители. Окрашивалась верхняя часть кузова той же эмалью.

В качестве наружной окантовки применены уголки, согнутые из обычной оцинковки и установленной на шурупы, но с применением герметика как внутри уголка, так и с последующим промазыванием торцов. На углах верхнего кузова применены пластиковые угловые элементы от фургона. Все стыки фанеры на верхнем кузове также покрыты планкой из оцинковки с применением герметика. Замечу, что прошедшие три месяца кузов нигде еще не потёк. А вот фанера, увы, местами пошла «волной»!

Еще один неприятный момент: в проект была заложена обшивка толщиной 2 мм, а по факту получилось 4 мм. Это лишило две части кузова необходимого зазора. При разбухании фанеры это приводит к трению, что в свою очередь затрудняет подъем верхнего кузова.

«А что внутри?» А внутри, как говорится, ничего, кроме нутра быть и не может!

Конечно, мои более внимательные читатели еще с первой части о создании модуля знают, что должно быть внутри! Так как еще на стадии проекта это было визуализировано в макете жилого модуля.

Начнем с экспликации зон и объектов моего жилого модуля:

1. Багажное отделение.

2. Рундук первый.

3. Стол (он же элемент спального места).

4. Рундук второй.

5. Мини кухня.

6. Душ-туалет.

7. Технический шкаф.

8. Задняя верхняя полка.

9. Боковая верхняя полка.

10. Полка над техшкафом

Теперь пройдемся по пространству и его предметам более подробно:

1. Багажное отделение.

Имеет размер 1370 мм на 850 мм и высоту 400 мм. Доступ в него осуществляется только с внешней стороны модуля, то есть через задний борт прицепа. Это пространство будет использоваться для хранения запасного колеса, некоторой кемпинговой мебели, запасного газового баллона емкостью 12 литров. Также в нем будет установлен ресивер для воды и водяные фильтры, а также размещен шланг для забора воды. Еще там будут размещены предметы, не боящиеся преодоления водных преград, поскольку багажник не является герметичным отсеком.

2. Рундук первый.

Имеет размер 1115 мм, ширина в нижней части — 300 мм, в верхней — 400 мм и высота 400 мм. Доступ в него осуществляется из внутреннего пространства модуля через откидное сиденье на петлях. В этом пространстве будет размещена емкость порядка 20–30 литров для воды, насос. И возможно, какие-то вещи.

3. Стол (элемент спального места)

Размеры стола 1115 мм на 500 мм. Столешница установлена на установочный элемент стола со смещением в сторону багажного отсека. Это сделано для того, чтобы можно было сесть за стол. Иначе бы он доходил до кухни и на первом рундуке просто нельзя было бы уместиться.

Когда приходит время отбоя, то стол с его установочными ножками вынимается из своего седла и, перевернувшись на 180 градусов, устанавливается своими ножками на пол модуля. А три стороны столешницы ложатся на рундуки и багажный отсек.

4. Рундук второй

Имеет те же характеристики, что и первый. В нем будет размещена вторая емкость такого же литража. Вообще, развесовка для прицепа — очень важная составляющая, и о ней нужно помнить на всех этапах, но особенно при отправлении в дальнее путешествие. Ну и оставшееся место уходит под всякие вещи.

5. Мини кухня

К первому рундуку непосредственно примыкает мини-кухня. Размер столешницы, в которую будет вмонтирована мойка и газовая комфорка — 500 мм на 400 мм. Сам шкафчик имеет размер 500 мм на 800 мм и глубину 400 мм. В нем будет размещен газовый баллон (обязательно с газоанализатором и клапаном отсечки газа). Также слева от баллона будут сделаны полки для хранения тяжелых пищевых запасов. Полочка под раковиной пока не получила своего применения, но скорее всего, создам в ней раскладывающийся элемент для увелечения рабочей поверхности, а впрочем, это еще работа будущего.

6. Душ-туалет.

Основные размеры кабины 800 мм на 800 мм, две стенки усечены до 500 мм и дверь организована по стороне со скосом. Нижние стенки кабины стационарные, а верхние раскладываются и закрепляются, когда модуль находится в поднятом виде. Противоположные верхние стенки будут закрываться по периметру подвижной шторкой, которая будет препятствовать попаданию воды между верхним и нижним кузовом. Но если честно, есть мысль не мучиться с этими откидными стенками, а использовать круговую шторку по всему периметру душа.

Дно душа и дно технического отсека будут выклеены стеклопластиком в единое корыто. Слив будет осуществляться через сливное отверстие на дне душа.

При необходимости воспользоваться туалетом, из нижней части технического шкафа выдвигается биотуалет, если поднять разделительную заслонку. После его использования, он убирается обратно в нишу и заслонка закрывается. Это сделано для того, чтобы биотуалет находился в закрытом, но вентилируемом снаружи пространстве.

7. Технический шкаф.

Его название говорит само за себя. Там будет расположен проточный газовый котел, который и будет нас обеспечивать горячей водой. Возможно, будут еще какие-то элементы инжиниринга. Пока это обдумывается. В нижней его отдельной части и находится биотуалет.

8. Задняя верхняя полка.

Размеры полки 1300 мм на 200 мм и глубина 600 мм. Эта полка предназначена для размещения одежды.

9. Боковая полка.

Боковая полка тоже используется под размещение одежды. Но та часть ее, что над кухней, будет использоваться для легких пищевых запасов.

10. Полка.

Скорее всего, эта полка будет иметь такое же техническое назначение, что и техшкаф, находящийся под ней.

А вот пространство между ними, которое получается после подъема верхнего кузова, используется для разных нужд и вещей во время стоянки. Также в этом промежутке устанавливается съемный дымоход. При складывании модуля в транспортное состояние в данном пространстве не должно оставаться никаких предметов!

На окна на стоянке будут устанавливаться быстросъемный шторки изнутри и противомоскитные сетки на боковые открывающиеся окна снаружи (при транспортировке они будут сниматься, чтобы избежать их повреждения).

На входную дверь мы, наверное, применим пока разрекламированную шторку на магнитах, а дальше — посмотрим.

Кстати, на фотографиях видно, что резьбовые шпильки на нижнем кузове стационарно закрыты пластиковой трубой. А выезжающая после подъема часть шпильки закрывается трубчатым утеплителем без особых усилий. Это, в свою очередь, позволяет не пораниться и не испачкаться о подъемные шпильки.

Для лучшего восприятия внутреннего пространства жилого модуля можно посмотреть видеозарисовку.

И вот, по истечении недели работ в моем цеху, в такой минимальной внутренней комплектации я и отправился с женой в первое путешествие с нашим жилым модулем.

Я очень боялся, что она будет разочарована, но после первой же ночевки мои опасения она развеяла без следа: ей все понравилось! Несмотря на весь временный спартанский вид обстановки.

Мы побывали с ней на Онежском озере и в Кижах. Потом, осенью, съездили на Селигер. Мы проехали с нашим модулем порядка 3500 километров и теперь мы его очень любим, да что там — просто обожаем!

С абсолютной уверенностью можно сказать, что это территория нашей Свободы. Теперь для нас открыта вся наша бескрайняя и красивейшая Родина, которую мы хотим проехать вдоль и поперек. Чтобы увидеть новые места, познакомиться с новыми и интересными людьми — и тем самым стать немного богаче душой. Чего и вам искренне желаем!

НЕ ОТКЛАДЫВАЙТЕ СВОИ МЕЧТЫ В ДОЛГИЙ ЯЩИК!

И в качестве постскриптума: небольшой видеоролик нашего жилого модуля во время испытаний и путешествий.

Бортжурнал https://www.drive2.ru/r/uaz/910896/

Связаться с автором можно по телефону +79039652000 или по электронной почте silver_70@bk.ru

Александр Серебряков